VSM Verbandsnachrichten 56. Ausgabe

VSM Verbandsnachrichten 56. Ausgabe

Liebe Leserinnen und Leser,

große Umbrüche erzeugen große Verunsicherung. Je mehr die Entwicklungsgeschwindigkeit moderner Gesellschaften zunimmt, umso wichtiger wird es, sich frühzeitig um eine möglichst solide Informationsbasis zu kümmern. Dabei spielt Regierungshandeln für die Rahmenbedingungen eine wichtige Rolle. Doch am Ende müssen Entscheidungen auch bei unsicheren Ausgangsfaktoren getroffen werden. Die wachsenden Komplexitäten sind dabei Teil des Unternehmerrisikos.

große Umbrüche erzeugen große Verunsicherung. Je mehr die Entwicklungsgeschwindigkeit moderner Gesellschaften zunimmt, umso wichtiger wird es, sich frühzeitig um eine möglichst solide Informationsbasis zu kümmern. Dabei spielt Regierungshandeln für die Rahmenbedingungen eine wichtige Rolle. Doch am Ende müssen Entscheidungen auch bei unsicheren Ausgangsfaktoren getroffen werden. Die wachsenden Komplexitäten sind dabei Teil des Unternehmerrisikos.

Ein aktuelles Beispiel sind die Diskussionen um Emissionen der Schifffahrt und den Einsatz alternativer Kraftstoffe. Jahrzehntelang kam als Kraftstoff für Schiffe nur das besonders billige Schweröl in Frage. Während Luftverschmutzung an Land, z.B. im Straßenverkehr, schon ab den 80er Jahren mit hohem Aufwand adressiert wurde, blieben Schiffe lange unbeachtet. Auf den aufgestauten Handlungsbedarf reagierte die Branche insgesamt recht zaghaft. Als 2008 der Beschluss strengerer Grenzwerte für Schwefeloxidemissionen ab 2020 getroffen wurde, gingen kostbare Jahre mit absurden Diskussionen um eine Revidierung der Entscheidung verloren. Hersteller von Abgasreinigungsanlagen, die frühzeitig Lösungen anboten, fanden jahrelang keine Abnehmer. Nicht alle haben diese Durststrecke überstanden. Wenn die neuen Grenzwerte in gut zwölf Monaten in Kraft treten, wird vielen Schiffen keine andere Wahl bleiben, als teuren Marinediesel zu bunkern.

Zwölf Jahre hat die Arbeit an der Neufassung des sog. IGF-Codes (International Code of Safety for Ship Using Gases or Other Low-flashpoint Fuels), des grundlegenden IMO Regelwerks für den Gasbetrieb, gedauert. Viele Detailfragen, insbesondere zur Bebunkerung mit LNG, warten noch immer auf einheitliche Vorgaben. Auch das wohlgemeinte LNG-Förderprogramm des Bundes setzt in seiner jetzigen Form kaum Beschleunigungsimpulse.

Zum Glück, könnte man sagen, sind das erst die Vorstufen des großen Umbruchs. LNG löst das Problem der Luftverschmutzung. Für den Abbau der Treibhausgasemissionen braucht es weitere, deutlich entschlossenere Schritte. Die IMO-Ziele werden von manchen als überambitioniert, von anderen als bei weitem nicht ausreichend bewertet Auf jeden Fall darf das Thema nicht noch einmal auf die lange Bank geschoben werden. 2050 klingt weit weg. Aber bei einer Betriebsdauer von 30 Jahren hat die Konstruktion der 2050 in Betrieb befindlichen Flotte bereits begonnen!

Die Zeit für bloße Worte läuft ab, wir brauchen konkrete Maßnahmen. Und dabei sind vor allem die Regierungen gefordert, denn Entscheidungen ohne Kenntnis des Handlungsrahmens können auch Unternehmen nicht fällen. Dafür arbeiten wir als VSM auf nationaler und internationaler Ebene.

Wir wünschen allen Mitgliedern, Freunden und Partnern eine besinnliche und erholsame Weihnachtszeit und einen exzellenten Start in ein gesundes, glückliches und erfolgreiches neues Jahr. Wir bedanken uns für Ihr Engagement und Ihr Vertrauen und freuen uns darauf, uns gemeinsam mit Ihnen auch in 2019 mit voller Kraft für den Erfolg des maritimen Industriestandorts Deutschland einzusetzen.

Herzliche Grüße

Dr. Reinhard Lüken

(Hauptgeschäftsführer VSM)

Inhaltsverzeichnis

Aktuelles

Aufträge/Ablieferungen

Industrie-News

Forschung & Entwicklung

GeMaX

Information zu Mitgliedern

Wichtige Branchentermine auf einen Blick!

|

23. Januar 2019 |

GeMaX Fachtreffen | VSM, Hamburg |

|

22. Januar 2019 |

SEA EUROPE Board | Brüssel |

|

23. Januar 2019 |

SEA EUROPE New Year Reception | Brüssel |

|

24. – 25. Januar 2019 |

PI Marine Hamburg 2019 | Hamburg |

|

30. Januar 2019 |

VSM Vorstandssitzung | LV Schleswig-Holstein, Berlin |

|

30. Januar 2019 |

VSM Parlamentarischer Abend | LV Schleswig-Holstein, Berlin |

|

22. Februar 2019 |

VSM AK-Innenausbau | VSM, Hamburg |

Die Fähre "W.B. Yeats" galt als Problemschiff. Der Bau in der Werft der Flensburger Schiffbau-Gesellschaft (FSG) hat sich um ein halbes Jahr verzögert. Die Werft musste etliche Probleme lösen: technische Hürden, ein völlig neuer Schiffstyp, Zulieferer gingen insolvent und zuletzt sogar mutmaßliche Sabotage. Am Mittwoch konnte die Fähre an den neuen Eigentümer Irish Continental übergeben werden. Sie ist die größte Passagierfähre, die die Flensburger Werft je gebaut hat.

Papenburg / Bremerhaven, 12 Dezember 2018 | Mit der AIDAnova hat die Papenburger MEYER WERFT heute das weltweit erste LNG (Flüssig-Erdgas) betriebene Kreuzfahrtschiff in Bremerhaven an die Reederei AIDA Cruises (Rostock) abgeliefert. Mit ihrer neuartigen LNG-Technik wird das größte jemals in Deutschland gebaute Kreuzfahrtschiff neue Maßstäbe hinsichtlich der Umweltfreundlichkeit setzen.

Durch den sauberen Brennstoff LNG wird der Ausstoß an Emissionen stark verringert.

Vor ihrer Ablieferung hat die AIDAnova ihre Seetauglichkeit bei drei Erprobungsfahrten auf der Nordsee unter Beweis gestellt und dabei erfolgreich viele technische und nautische Erprobungen absolviert. Das Maschinenraummodul mit dem modernen Kraftwerk zur Versorgung des gesamten Schiffs- und Hotelbetriebes Energie wurde in Warnemünde auf der NEPTUN WERFT gebaut. Von hier kommen die vier besonders emissionsarmen Dual-Fuel-Motoren von Caterpillar (Kiel/Rostock), die auf See und im Hafen zu 100% mit LNG betrieben werden können.

Die AIDAnova ist das erste von drei neuen Schiffen für die Marke AIDA. Die weiteren Schiffe mit einer Größe von über 183.000 BRZ und einer Kapazität von jeweils mehr als 2.500 Kabinen werden Ende 2021 und 2023 die AIDA-Flotte verstärken. Sechs weitere Schiffe für Carnival Corporation (Miami) sind bereits in Papenburg und bei MEYER TURKU für andere Marken des Konzerns bestellt.

Die Technik und Organisation modernster Unterhaltungskonzepte sind Maßstab für die Kreuzfahrtschiffe aus Papenburg. Neben zahlreichen Unterhaltungsmöglichkeiten sorgen viele weitere technische Systeme an Bord zur Schonung der Umwelt. Der elektrische Pod-Antrieb, eine verbesserte Hydrodynamik, eine Wärmerückgewinnung oder umfangreiche Wasserreinigungssysteme machen dies beispielhaft deutlich.

Bei dem Bau der AIDAnova wurde bei vielen technischen Innovationen Neuland betreten. Unterstützung und Hilfe bekam die Werft durch Innovationsbeihilfen des Bundesministeriums für Wirtschaft und Energie (BMWi) und durch das Land Niedersachsen.

Rendsburg, 07. November 2018 | Werftliegezeit beendet: Nach umfangreichen Instandsetzungsmaßnahmen und erfolgreicher Erprobungsfahrt hat die Reparaturmannschaft der Rendsburger NOBISKRUG-Werft die „OSTE“ (A 52) an die Besatzung übergeben. Diesen Dienstag, den 06. November 2018 ist das Flottendienstboot in Richtung Marinearsenal Wilhelmshaven aufgebrochen.

„Wir freuen uns sehr der Besatzung der „OSTE“ nun eine funktionsfähige und sichere Plattform zu übergeben“, kommentiert Bernd Wittorf, Leiter des Reparaturgeschäfts, die erfolgreiche Instandsetzung und fügt hinzu: „Die Deutsche Marine ist aufgrund ihrer zahlreichen Einsätze zwingend darauf angewiesen, dass Ausfallzeiten auf ein Mindestmaß, ohne jegliches Einbüßen von Qualität und Sicherheit, gehalten werden. Dieser Prämisse folgen wir in unserer Werftengruppe in jedem Auftrag. Bestätigt werden wir in unserer Arbeit dadurch, dass uns unser Kunde mit der Korvette „MAGDEBURG“ („Braunschweig-Klasse“) ein weiteres Schiff seiner Flotte anvertraut, welches aktuell im Dock 2 der NOBISKRUG Werft instand gesetzt wird.“

Während des Werftaufenthalts erhielt die „OSTE“ neben einer umfangreichen maschinenbaulichen und elektrotechnischen Instandsetzung auch eine neue Konservierung des kompletten Unter- und Überwasserschiffes sowie der Tanks. Ebenso wurde die Inneneinrichtung erneuert und das rund 83 m lange Aufklärungsschiff der Deutschen Marine der sogenannten SBU (schiffbauliche Untersuchung) unterzogen. Erstmalig wurde diese nach den neuen Vorgaben des BAAINBw (Bundesamt für Ausrüstung, Informationstechnik und Nutzung der Bundeswehr) durchgeführt. Damit hierfür die Stahlstruktur des Schiffes durch Mitarbeiter der TÜBw (Technische Überwachungsstelle der Bundeswehr) besichtigt werden konnte, war eine Entkernung großer Teile des 1988 in Dienst gestellten Marineschiffs erforderlich. Im Zuge dieser Arbeiten wurde das beauftragte Arbeitspaket durch zusätzliche Maßnahmen erweitert, welche den geplanten Aufenthalt im Rendsburger Dock 2 – in Abstimmung mit dem Kunden –verlängerte.

Während das FD-Boot „OSTE“ als Teil des 1. U-Bootgeschwader (Einsatzflottille 1) im Marinestützpunkt Eckernförde beheimatet ist, ist die „MAGDEBURG“ Teil des 1. Korvettengeschwaders und in Warnemünde stationiert.

Feuerlöschboot Branddirektor Westphal

Die Feuerwehr Hamburg hat ein neues Feuerlöschboot. Die zukünftige Branddirektor Westphal bricht dabei einen Größenrekord und ist eines der modernsten und innovativsten Löschboote Europas.

Innovation für den Hafen

So etwas hat es im Hamburger Hafen noch nicht gegeben: Die Feuerwehr Hamburg hat mit der Branddirektor Westphal ein neues Feuerlöschboot in der Flotte, das alle bisherigen Löschboote in den Schatten stellt. 43,5 Meter lang ist das neue Löschboot der Feuerwehr und kostete 18 Millionen Euro. Am 26. November 2018 wurde das Schiff an der Überseebrücke getauft. Die Zeremonie an der Überseebrücke übernahmen Innensenator Andy Grote und Jens Meier, Chef der Hamburg Port Authority (HPA). Taufpatin des bei der Fassmer-Werft im niedersächsischen Berne gebauten Schiffes ist Eva-Maria Tschentscher.

Das Spezialschiff ist eines der größten, modernsten und innovativsten Löschboote in Europa. Die Wasserwerfer spritzen bis zu 180 Meter weit und 110 Meter hoch. Dafür können bis zu 120.000 Liter Wasser pro Minute gepumpt werden. Zusätzlich besitzt das Schiff noch drei weitere kleinere kombinierte Wasser- und Schaumstrahlrohren.

Umfassend ausgerüstet

Das Schiff ist optimal für Rettungseinsätze ausgerüstet und ist zur Brandbekämpfung ebenso einsetzbar wie für technische Hilfeleistung oder Personenrettung. Für Rettungseinsätze steht an Bord ein Sanitätsraum nach Vorbild eines Rettungswagens zur Verfügung.

Ein dynamisches Positionierungssystem, zwei Bugstrahlruder und zwei Ruderpropeller halten die Branddirektor Westphal auf Kurs und während eines Einsatzes auf Position. Das Schiff schafft bis zu zwölf Knoten, also mehr als 22 km/h und besitzt eine hochmoderne Anlage mit Rußpartikelfilter und Katalysator zur Abgasreinigung.

Quelle: Hamburg Port Authority | Youtube

Technische Daten der Branddirektor Westphal

- Schiffstyp: Feuerlöschboot LB 40

- Taufe: 26. November 2018

- Stapellauf: 24. Mai 2018

- Kiellegung: 26. April 2017

- Verdrängung:

- Länge: 43,5 Meter

- Breite: 9,80 Meter

- Tiefgang: 2,80 Meter

- Höchstgeschwindigkeit: 12 Knoten

- Besatzung: 4 (plus 32 Einsatzkräfte)

- Heimathafen: Hamburg

Wir sind sicher, dass wir mit dem neuen Löschboot für die Zukunft optimal gerüstet sind, um die Sicherheit in unserem Hafen zu gewährleisten.

Der Öffentliche Nahverkehr auf der Elbe bekommt Verstärkung: Seit 9. November 2018 ist die neue Hafenfähre "Kehrwieder" offiziell in Betrieb. Das Schiff bietet Platz für 400 Passagiere.

Patin ist die Hadag-Schiffsführerin Lydia Lehmann. Das neue Schiff ist knapp 30 Meter lang und rund 8,5 Meter breit und bietet Platz für bis zu 400 Passagiere.

Außerdem verfügt das Schiff über mehr Stellplatz für Fahrräder, Kinderwagen und Rollstühle sowie Gehhilfen. Im Gegenzug müssen die Fahrgäste allerdings auf ein traditionelles Komfortmerkmal verzichten: Zum ersten Mal verzichtet die Hadag bei einem Schiff dieser Größe auf einen Bord-Kiosk. Äußerlich gleicht die Hafenfähre mit ihrer Bügeleisenform ihren zahlreichen Vorgängern vom Typ 2000, tatsächlich handelt es sich aber um den weiterentwickelten Typ 2020, der etwas größer ist und über einen dieselelektrischen Antrieb verfügt. Das Schiff wurde auf der Hamburger Werft Pella Sietas gebaut. Vor anderthalb Jahren wurde bereits das weitgehend baugleiche Schiff „Elbphilharmonie“ in Betrieb genommen.

(Foto: Martin Bill)

Noch tragen die jetzt entstehenden Seenotrettungsboote ihre internen Bezeichnungen SRB 75, SRB 77 und SRB 78. Erst am Tag der jeweiligen Taufe verraten die Seenotretter die endgültigen Namen. Kein Geheimnis ist jedoch ihre Finanzierung: Das Geld für die Neubauten stammt wie bei allen anderen Einheiten der DGzRS ausschließlich aus den freiwilligen Zuwendungen ihrer Freunde und Förderer. „Für die zweckgebundenen Spenden sind wir sehr dankbar. Sie versetzen uns in die Lage, unseren Besatzungen moderne Schiffe mit einem Höchstmaß an Sicherheit für ihre nicht selten gefahrvollen Aufgaben an die Hand zu geben“, erläuterte DGzRS-Geschäftsführer Nicolaus Stadeler.

Münzeinlegung folgt einer alten Schiffbautradition

Einer alten Schiffbautradition folgend wurde die Kiellegung der neuen Seenotrettungsboote durch das Einlegen einer Münze in ein Bauteil des Rumpfes in Anwesenheit der Vorleute und mehrerer Besatzungsmitglieder der zukünftigen Stationen feierlich begangen. Schiffbauern und Seenotrettern sollen die Münzen Sicherheit, Glück und Gesundheit verheißen. Während früher ein Geldstück unter dem Kiel lag und in der Bauzeit durch das ansteigende Gewicht plattgedrückt wurde, findet die Münze oder Medaille bei heutiger Bauweise „kieloben“ Platz. Sie wird in einer speziellen Öffnung an einem Bauteil verschweißt.

Für SRB 75 übernahm die traditionelle Münzeinlegung Ursula Lorenz aus Frankfurt. Sie und ihr verstorbener Ehemann Wolfgang Lorenz hatten gemeinsam entschieden, mit einer Spende den Bau eines neuen Seenotrettungsbootes zu ermöglichen. Jahrelang hatten die Eheleute ausgedehnte Reisen mit ihrem Motorboot an Nord- und Ostsee unternommen. Die eingelegte Münze erinnert an ihre Frankfurter Herkunft. SRB 75 ist für die Station Horumersiel vorgesehen und wird dort das Seenotrettungsboot BALTRUM ersetzen, das außer Dienst gestellt wird.

Das für Puttgarden bestimmte Seenotrettungsboot SRB 77 wird mit der Replik eines Bremer Schauguldens von 1648 in den Einsatz gehen. Er wurde von Anja Hapke, Mitarbeiterin von Tamsen Maritim, in die spezielle Bausektion eingelegt. Die Vorderseite der Münze zeigt eine zeitgenössische Ansicht der Hansestadt Bremen. Die Neustadt ist im Grundriss mit der mitten hindurch fließenden Weser dargestellt. Dort ist heute die Zentrale der Seenotretter mit der SEENOTLEITUNG BREMEN angesiedelt. Sie koordiniert alle Einsätze im Such- und Rettungsgebiet auf Nord- und Ostsee. SRB 77 ersetzt das bisher in Puttgarden stationierte 9,5-Meter-Seenotrettungsboot EMIL ZIMMERMANN, das voraussichtlich auf der Station Fedderwardersiel der 8,5 Meter langen HERMANN ONKEN nachfolgt.

SRB 78 wird in Norddeich das Seenotrettungsboot WILMA SIKORSKI ablösen, das dann als Springer auf wechselnden Stationen eingesetzt werden soll. Der Neubau wird durch die großzügige Spende der Bremer Familie Karstedt ermöglicht. So legte denn auch Bernd Karstedt eine Medaille mit besonderem Familienbezug in das dafür vorgesehene Bauschott ein. Die Medaille war ein Geschenk, das seine Urgroßeltern zur Goldenen Hochzeit erhalten hatten. Auf einer Seite der Medaille ist aus den Römerbriefen der Bibelspruch zu lesen: „Seid fröhlich in Hoffnung, geduldig in Trübsal, haltet an am Gebet.“

„Uns als Familie bedeutet es viel, dass diese Münze das Seenotrettungsboot in den Einsatz begleiten wird“, sagte Bernd Karstedt anlässlich der Kiellegung. „Wie eine Familie erlebt auch die Besatzung eines Seenotrettungsbootes bei ihren Einsätzen große Freude und tiefes Leid. Dennoch geben die Seenotretter nie die Hoffnung auf und wissen, dass es immer wieder von neuem wichtig ist, den Einsatz zu wagen. Das imponiert uns. Diese Haltung stimmt mit den Werten unserer Familie überein.“ Die Spende erfolgt anlässlich des bevorstehenden 100. Firmenjubiläums der Firma Diersch & Schröder, die im Oktober 1920 von Bernd Karstedts Großvater gegründet wurde.

Modifizierte Nachbauten der bewährten 9,5-/10,1-Meter-Klasse

Etwa 30 Jahre sind die Rettungseinheiten der DGzRS im harten Einsatz auf Nord- und Ostsee. Rein rechnerisch ergibt sich daraus der Bedarf, jährlich durchschnittlich zwei neue in Dienst zu stellen. Die jüngsten Boote sind modifizierte Nachbauten der 9,5-/10,1-Meter-Klasse. Bereits 26 Einheiten dieses Typs haben sich in zahlreichen Einsätzen auch unter extremen Bedingungen zur Zufriedenheit der Besatzungen in allen Revieren hervorragend bewährt.

Die Eckdaten der neuen Seenotrettungsboote:

- Länge über Alles: 10,1 Meter

- Breite über Alles: 3,61 Meter

- Tiefgang: 0,96 Meter

- Verdrängung: 8 Tonnen

- Geschwindigkeit: 18 Knoten (ca. 33 km/h)

- Besatzung: Freiwillige

- Antrieb: ein Propeller, 380 PS

Hohe Seetüchtigkeit, umfangreiche Ausrüstung

Wie alle Einheiten der DGzRS werden die neuen Seenotrettungsboote als Selbstaufrichter konstruiert und vollständig aus Aluminium im bewährten Netzspantensystem gebaut. Der Bootstyp zeichnet sich durch hohe Seetüchtigkeit aus. In Grundsee und Brandung besitzt er gute See-Eigenschaften, manövriert einwandfrei, übersteht heftige Grundstöße und ist in der Lage, dank des rundumlaufenden Fendersystems auch bei höheren Fahrtstufen und unter erschwerten Bedingungen bei Havaristen längsseits zu gehen.

Für Einsätze unter schwierigsten Bedingungen sind bei der Konstruktion umfassende Sicherheitskriterien berücksichtigt worden. Die Boote werden mit modernster Navigationstechnik, leistungsstarken Schlepp- und Lenzgeschirren sowie einer umfangreichen Ausrüstung zur medizinischen Erstversorgung ausgestattet.

Kopenhagen, 20.11.2018 | MAN Energy Solutions hat den Auftrag zur Lieferung des Motors für ein neues Baggerschiff in Südchina erhalten. Die MAN 9L48/60CR-Einheit wird das derzeit bei der Dongguan Xiandai Shipbuilding Co. im Bau befindliche Baggerschiff antreiben. Der Schiffsneubau wurde vom Schwesterunternehmen Dongguan Rundong Shipping Co. Ltd. beauftragt und wird Sand für die lokale Bauindustrie ausbaggern.

Lex Nijsen, Vice President und Leiter Four-Stroke Marine bei MAN Energy Solutions, führte aus: „Der lokale Markt ist sehr interessant, da er Sand für die Bauindustrie produziert. Die dortigen Projekte und technischen Kriterien unterscheiden sich von denen auf nationaler Ebene, erfordern aber letztendlich weiterhin leistungsstarke und hochzuverlässige Motoren.“

MAN Energy Solutions berichtet, dass sich über zehn private Werften, die hauptsächlich Baggerschiffe und Lastkähne produzieren, in den Gebieten Shenzhen und Dongguan in der Provinz Guangdong befinden. Dementsprechend erwartet Nijsen, dass die Nachfrage nach Großmotoren in naher Zukunft deutlich steigen wird.

Er fügte hinzu: „Dongguan Rundong Shipping betreibt bereits fünf Baggerschiffe in der Provinz Guangdong – mehrere mit MAN-Motoren. Das Unternehnen hat bei den lokalen Baggerbetreibern einen hervorragenden Ruf. Wir freuen uns, diesen Auftrag von einem so prominenten Kunden erhalten zu haben und sind zuversichtlich, dass er vor Ort den zukünftigen Absatz in diesem Marktsegment beeinflussen wird. Dies wird auch unseren dortigen, umfassenden After-Sales-Service stärken.“

Der MAN 48/60CR-Motor

Der Viertaktmotor 9L48/60CR mit einer Leistung von 9.720 kW bei 514 U/min verfügt über die Abgasturboaufladung und die zweistufige Ladeluftkühlung von MAN Energy Solutions. Er ist für den harten Einsatz und für Kraftstoffqualitäten bis HFO-700 cSt bei 50 °C ausgelegt. Er verfügt ferner über einen Ladeluftbypass am Motor, um das Betriebsverhalten bei reduzierten Motordrehzahlen zu verbessern. Der Motor wird mit der SaCoSone-Motorsteuerung von MAN Energy Solutions ausgerüstet.

Hamburg, 19.11.2018 | Die Reederei wird die Anlagen auf ihren Mehrzweckfrachtern, die europaweit im Einsatz sind, in Eigenregie einbauen. „Die Ballastwasserbehandlungssysteme von Optimarin haben uns überzeugt, da sie kompakt, einfach zu installieren und zu bedienen sowie darüber hinaus sehr robust und qualitativ hochwertig sind“, sagt Sven Lohse, Geschäftsführer der Reederei Lehmann.

Die Reederei Lehman ist seit Jahrzenten treuer Kunde im Bereich der MaK Motoren und vertraut zudem auf die Serviceleistungen von Zeppelin Power Systems. Mit dem Erwerb und Einsatz der OBS setzt die Reederei auf einen nachhaltigeren Schiffsbetrieb und damit auf den Schutz der Ökosysteme. Zeppelin Power Systems ist seit 2014 offizieller Partner von Optimarin, dem größten Anbieter für Ballastwasserbehandlungssysteme. Die Anlagen des norwegischen Herstellers entsprechen dem IMO D2-Standard und damit den Anforderungen aller gängigen Marine-Klassifikationsgesellschaften. Die Optimarin Technologie ist zudem die erste ihrer Art, die das Type Approval der United States Coast Guard (USCG) für Ballastwassersysteme erhalten hat.

Papenburg, 28. November 2018 | Produktionsstart für ein weiteres Schiff der Breakaway-Plus-Klasse für Norwegian Cruise Line. Gesellschafter und Mitglieder des Vorstandes der US-amerikanischen Reederei sowie Vertreter der MEYER WERFT nahmen an der Kiellegung teil. Während der Feier wurde der Block 3 des 169.145 BRZ großen Schiffs auf die Zulage der Baudockhalle II der Werft abgesetzt. Der Block hat eine Länge von 19,8 Metern, ist 40,4 Meter breit und wiegt 558 Tonnen.

Andy Stuart, Präsident von Norwegian Cruise Line, legte den traditionellen „Glückscent“ unter den Block, bevor das Bauteil mit dem 800-Tonnen-Kran auf die Zulage in der Baudockhalle gelegt wurde. „Wir sind begeistert heute die Kiellegung der Norwegian Encore mit unserem Partner der MEYER WERFT zu feiern“, sagt Andy Stuart. „Der Beginn des Montageprozesses ist ein wichtiger Meilenstein und wir wissen um die gute Arbeit der Werft, die einige unserer innovativsten Schiffe gebaut hat.“

Bereits in 11 Monaten wird das Schiff fertig sein und die Seeerprobungen auf der Nordsee absolvieren. Die Norwegian Encore ist das vierte Schiff der Breakaway-Plus-Klasse, das die MEYER WERFT im Herbst 2019 für Norwegian Cruise Line fertigstellen wird.

„Heute haben wir erneut einen von etwa 90 Blöcken in unserer Baudockhalle platziert“, so Stephan Schmees, Mitglied der Geschäftsleitung Projektmanagement der MEYER WERFT. „Wir sind sehr stolz, mit der heutigen Kiellegung auch symbolisch mit dem Bau des Schiffes zu beginnen. Damit liefern wir im Herbst 2019 das zwölfte Schiff für unseren langjährigen Kunden Norwegian Cruise Line.“ Die MEYER WERFT ist bis in das Jahr 2023 ausgelastet und ist stets auf der Suche nach qualifizierten Fachkräften.

Das 4.200 Passagieren Platz bietende Kreuzfahrtschiff hat eine Länge von 333,46 Meter und eine Breite von 41,4 Meter. Der Neubau wird alle Vorteile der Norwegian Breakaway-Plus Klasse vereinen und den Gästen auf einem weiteren Deck viele zusätzliche Einrichtungen und Attraktionen bieten.

3 December 2018 | The car ferry Falco, used a combination of Rolls-Royce Ship Intelligence technologies to successfully navigate autonomously during its voyage between Parainen and Nauvo. The return journey was conducted under remote control.

During the demonstration, the Falco, with 80 invited VIP guests aboard, conducted the voyage under fully autonomous control. The vessel detected objects utilising sensor fusion and artificial intelligence and conducted collision avoidance. It also demonstrated automatic berthing with a recently developed autonomous navigation system. All this was achieved without any human intervention from the crew.

The Falco is equipped with a range of advanced sensors which allows it to build a detailed picture of its surroundings, in real time and with a level of accuracy beyond that of the human eye. The situational awareness picture is created by fusing sensor data and it is relayed to Finferries’ remote operating centre on land, some 50 kilometres away in Turku city centre. Here, a captain monitors the autonomous operations, and can take control of the vessel if necessary.

During the autonomous operation tests in Turku archipelago, Rolls-Royce has so far clocked close to 400 hours of sea trials. The Rolls-Royce Autodocking system is among the technologies that has been successfully tested. This feature enables the vessel to automatically alter course and speed when approaching the quay and carry out automatic docking without human intervention. During the sea trials, the collision avoidance solution has also been tested in various conditions for several hours of operation.

Earlier this year Rolls-Royce and Finferries began collaborating on a new research project called SVAN (Safer Vessel with Autonomous Navigation), to continue implementing the findings from the earlier Advanced Autonomous Waterborne Applications (AAWA) research project, funded by Business Finland.

Mikael Makinen, Rolls-Royce, President – Commercial Marine, said: “Today marks a huge step forward in the journey towards autonomous shipping and reaffirms exactly what we have been saying for several years, that autonomous shipping will happen. The SVAN project has been a successful collaboration between Rolls-Royce and Finferries and an ideal opportunity to showcase to the world how Ship Intelligence technology can bring great benefits in the safe and efficient operation of ships.

“This is a very proud moment for all of us and marks our most significant milestone so far. Today’s demonstration proves that the autonomous ship is not just a concept, but something that will transform shipping as we know it.”

Mats Rosin, Finferries’ CEO, added: “We are very proud that maritime history has been made on the Parainen-Nauvo-route once again. First with our world-renowned hybrid vessel Elektra and now Falco as the world’s first autonomous ferry. As a modern ship-owner our main goal in this cooperation has been on increasing safety in marine traffic as this is beneficial for both the environment and our passengers. But we are also equally excited about how this demonstration opens the door to the new possibilities of autonomous shipping and safety.”

The Falco is a 53.8 metre double-ended car ferry, which entered service with Finferries in 1993. It is equipped with twin azimuth thrusters from Rolls-Royce.

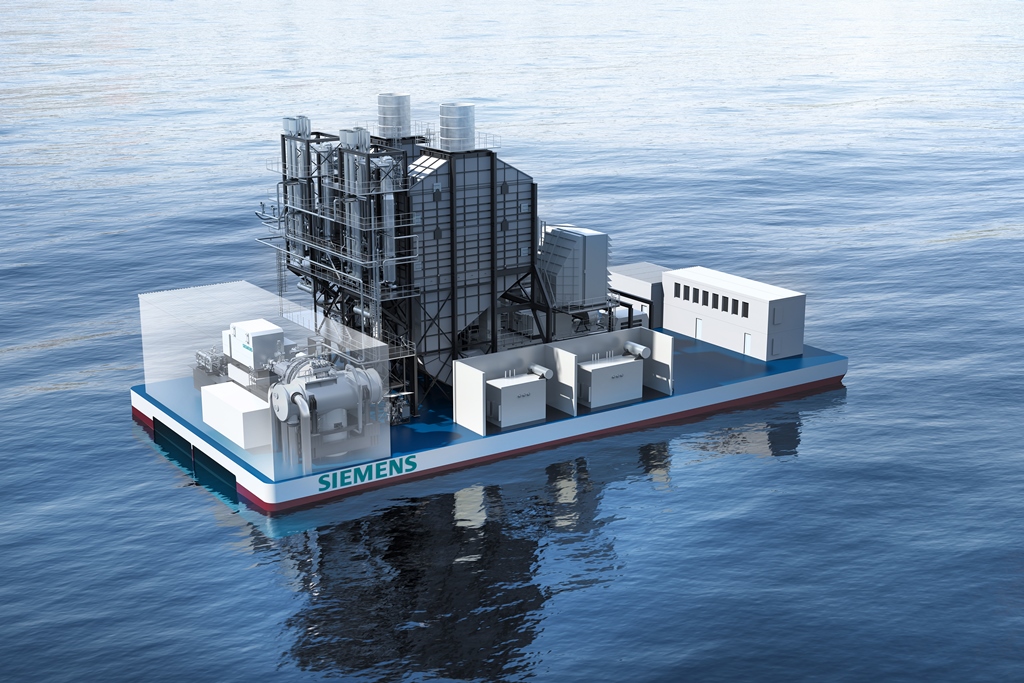

Erlangen, 03. Dezember 2018 | Siemens und der Bereich Schiffbau der ST Engineering in Singapur haben gemeinsam einen Auftrag für ein schwimmendes Kraftwerk des Typs SCC-800 2x1 SeaFloat erhalten. Auftraggeber ist die Seaboard Corporation, eine Tochter des unabhängigen Stromerzeugers Transcontinental Capital Corporation (Bermuda) Ltd. Das Projekt Estrella del Mar III in der Dominikanischen Republik wird den Kunden mit einer hocheffizienten Stromerzeugungslösung versorgen.

SCC-800 SeaFloat Konzept: Das Kraftwerk mit mittelgroßen SGT-800 Gasturbinen, die bis zu 450 Megawatt Leistung abrufen können.

Als übergeordneter Projektleiter wird Siemens im Rahmen eines Plug-and-Play-Konzeptes ein Gas- und Dampfturbinen(GuD)-Kraftwerk mit einer Leistung von 145 Megawatt (MW) liefern. ST Engineering ist verantwortlich für Engineering, Beschaffung und Bau der sogenannten "Power Barge" sowie für die Nebenanlagen und die Installation des schwimmenden Kraftwerks. Siemens wird zudem seine innovative hybride SIESTART-Lösung liefern, die ein flexibles GuD-Kraftwerk mit einem Batteriespeicher verbindet. Die SeaFloat-Lösung wird in einer Werft montiert. Der Kunde erhält damit eine qualitativ hochwertige Anlage zu geringeren Kosten im Vergleich zu einem ähnlichen Kraftwerk an Land. Estrella del Mar III soll im Frühjahr 2021 den Betrieb in der Hauptstadt Santo Domingo aufnehmen.

"Unsere zukunftsweisende SeaFloat-Technologie vereint modernste Kraftwerkstechnik mit der Mobilität und der Flexibilität, die der Energiemarkt heute und in Zukunft fordert", sagte Karim Amin, CEO Global Sales von Siemens Power and Gas. "Unsere Vision ist eine Zukunft mit bezahlbarer, aber sauberer Energie und sauberem Wasser für jedermann. Das ist eine sehr anspruchsvolle Herausforderung, aber eine Notwendigkeit vor dem Hintergrund des Klimawandels und der Anforderung Strom für die wachsende Weltbevölkerung zu liefern", ergänzte Amin.

"Durch die Zusammenarbeit von ST Engineering und Siemens kommen die jeweiligen Stärken und Fähigkeiten der beiden Unternehmen, ein technologisch fortschrittliches schwimmendes Kraftwerk zu konzipieren, zu bauen und zu liefern, voll zur Geltung. Wir freuen uns, dass das schwimmende Kraftwerk sauberen Strom liefern wird. Davon werden viele Menschen in der Dominikanischen Republik profitieren", sagte Ng Sing Chan, Präsident Marine, ST Engineering.

Seaboard Estrella del Mar III wird an einem Standort des Kunden in der Hauptstadt Santo Domingo installiert. Aufgrund des geringen Platzangebotes und seiner bisherigen Erfahrungen mit schwimmenden Stromerzeugungsanlagen hat sich der Kunde für ein SCC-800 2x1 SeaFloat-Konzept mit zwei Siemens SGT-800-Gasturbinen und einer SST-600-Dampfturbine entschieden. Dies erlaubt es, ein größeres Kraftwerk zu errichten als es an Land möglich wäre. Die Gas- und Dampfturbinen-Sätze werden im sogenannten Single Lift Package Design für schwimmende Anlagen geliefert, die ein integriertes Grundrahmendesign mit einer Dreipunktbefestigung nutzen. Für die SIESTART-Lösung liefert Fluence Energy, ein Gemeinschaftsunternehmen von Siemens and AES, ein 5MW/10 MWh Batteriespeichersystem, das zur Frequenzregulierung in die Gesamtanlage integriert ist. Dies ermöglicht einen Volllastbetrieb der Anlage mit höchstem Brennstoffnutzungsgrad.

Variationen des SeaFloat-Kraftwerks können in Grundlast, als Back-Up-Lösung für Notfälle bei bestehenden Kraftwerken in Spitzenlast, bei Wartungsarbeiten oder im Katastrophenfall unterstützen. SeaFloat-Kraftwerke können auch mit einer Meerwasserentsalzungsanlage erweitert werden, die sauberes Wasser liefert und damit hilft, Krankheiten vorzubeugen. Es sind verschiedene Gasturbinen- und GuD-Konfigurationen möglich. So können gemeinsam mit dem Kunden passende Lösungen für die jeweiligen Anforderungen entwickelt werden.

Die schwimmende GuD-Anlage, die mit zwei SGT-800 Gasturbinen aus Finspong und einer SST-600 Dampfturbine aus Görlitz ausgestattet ist, liefert eine Leistung von 145 MW.

Siemens SeaFloat-Kraftwerke basieren auf bewährten und zuverlässigen Komponenten, die für den Einsatz auf schwimmenden Anlagen angepasst wurden. Der Großteil der Marktnachfrage entfällt dabei auf die erfolgreiche SGT-800-Gasturbine. Diese wurde bis heute bereits mehr als 350-mal verkauft und verfügt über sieben Millionen Betriebsstunden. Daneben bietet Siemens weitere Lösungen an, die auf den Siemens Gasturbinen der SGT-A65- und der SGT-8000H-Klasse basieren. SeaFloat-Kraftwerke können an allen Orten eingesetzt werden, die über das Meer oder große Wasserwege erreichbar sind. Sie benötigen nahezu keine Investitionen, um Land zu erwerben. SeaFloat wurde so kompakt wie möglich konzipiert. Damit setzt die Lösung einen neuen Maßstab in punkto Leistungsdichte. Beim Bau des Kraftwerks und dem Großteil der Inbetriebnahme wird standardisierte Ausrüstung unter streng kontrollierten Bedingungen in einer der weltweit führenden Werften genutzt. Dies ermöglicht eine kurze Lieferzeit. Die Infrastruktur an Land, wie die Installation von Umspannwerken, Übertragungsnetzen oder Zugangsstraßen, wird durch den Bau der Anlage nicht beeinträchtigt. Dies ermöglicht eine wesentlich schnellere Abwicklung für derartige Infrastrukturprojekte.

Typische Anwendungsfälle sind die Stromversorgung abgelegener Regionen wie Inseln, die Entwicklung von Industriestandorten entlang der Küste oder an großen Flüssen (beispielsweise Chemie- und Meerwasserentsalzungsanlagen) sowie bestehende Standorte.

Wismar, 6. November 2018 | Das Unternehmen setzte heute in einer Feierstunde und in Anwesenheit des Ministers für Wirtschaft, Arbeit und Gesundheit Harry Glawe, des Bürgermeisters der Hansestadt Wismar Thomas Beyer sowie Vertretern des Landes Mecklenburg-Vorpommern und der Hansestadt Wismar die Richtkrone auf die neue Lagerhalle. Auf der Grundfläche von 6.500 Quadratmetern finden dort zukünftig über 300 Fertigkabinen für Kreuzfahrtschiffe Platz.

Mecklenburg-Vorpommerns Wirtschaftsminister Harry Glawe äußerte im Rahmen des Richtfestes: „Der Ausbau des Standortes ist ein weiterer Beitrag zur Stärkung der Schiffbauindustrie in Mecklenburg-Vorpommern. Die unternehmenseigene Kabinenfertigung festigt die Unternehmensposition im international hart umkämpften Wettbewerb als hochmodernen und leistungsfähigen Schiffbauer von Kreuzfahrtschiffen. Gleichzeitig werden Industriearbeitsplätze im Land gesichert und neue Jobs geschaffen.“

Für insgesamt vier Millionen Euro baut das Unternehmen die neue Lagerhalle. Sie ist rund 83 Meter lang, 76 Meter breit. Die Schiffskabinen werden darin in drei Ebenen in speziell dafür angefertigten Regalen gelagert. Eine der technischen Innovationen des Lagers sind die Induktionsschleifen, die die Kabinenstapler automatisch leiten. Der Kauf des Grundstücks war im März und der Baustart im Juni dieses Jahres. Der Baufortschritt liegt im Zeitplan, die Inbetriebnahme ist, nach erfolgreicher Abnahme, für Januar 2019 geplant.

„Das Richtfest zum Kabinenlager markiert einen weiteren Schritt in die Zukunft des Werftstandortes Wismar. Ich freue mich sehr, dass hier am Standort investiert wird und die Voraussetzungen für eine erfolgreiche Arbeit kontinuierlich verbessert werden.", so der Bürgermeister der Hansestadt Wismar Thomas Beyer.

Mit dem neuen Kabinenlager wird die bestehende Logistikfläche von MV WERFTEN Fertigmodule um 6.500 Quadratmeter auf insgesamt 10.000 Quadratmeter mehr als verdoppelt. „Mit der neuen Halle können wir effizient und seriell fertigen, die Kabinen zwischenlagern und bei Bedarf flexibel ausliefern“, erklärt Johannes Gößler, Geschäftsführer von MV WERFTEN Fertigmodule.

Die ersten komplett vorausgerüsteten Schiffskabinen, Crewkabinen für die Expeditionsyacht „Crystal Endeavor“ und die Passagier- und Crewkabinen für die Kreuzfahrtschiffe der Global Class entstehen bei MV WERFTEN Fertigmodule. Wohnmodule für die MV WERFTEN Beherbergungsstätte am Alten Holzhafen in Wismar sind bereits im Hotelneubau eingebracht.

MV WERFTEN Fertigmodule beschäftigt gegenwärtig rund 92 Mitarbeiter, weitere 60 Mitarbeiter werden in den nächsten sieben Monaten in den Bereichen Produktion, also Tischler, Schlosser, Elektriker, Folierer, und Logistik eingestellt. Interessierte können sich unter www.mv-werften-fertigmodule.com/de/stellenangebote/ informieren und bewerben.

Rostock, 28. November 2018 | Eine der modernsten Schweißanlagen Europas wurde heute am MV-WERFTEN-Standort Rostock in Betrieb genommen. Mecklenburg-Vorpommerns Wirtschaftsminister Harry Glawe, Vertreter von Genting Hong Kong, von MV WERFTEN, des Anlageninstallateurs Pemamek sowie weitere Projektpartner waren in der neuen Halle 11 zugegen, als die Anlage ihre erste Schweißnaht zog.

„Mit der neuen Anlage erhöhen wir die Kapazität unserer Stahlvorfertigung für die Global-Schiffe am Standort Rostock signifikant und gehen einen weiteren, wichtigen Schritt in Richtung Industrie 4.0“, sagte Peter Fetten, CEO von MV WERFTEN. „Sie ist eine der innovativsten Laser-Hybrid-Paneellinien Europas und zudem einzigartig, da speziell auf unsere Prozesse und die Global Class abgestimmt.“

Die semiautomatische, hocheffiziente Anlage ist das Herzstück des 400 Meter langen Hallenbereichs 11.1 sowie der gesamten Stahlvorfertigung. Auf ihr werden bis zu 25 x 16 Meter große Paneele produziert. Die Paneellinie ist, mit allen integrierten Geräten, einzigartig in Deutschland.

Sie umfasst unter anderem eine Einseitenschweißstation mit Laser-Hybrid-Schweißkopf und zusätzlichen MAG-Tandem-Schweißköpfen mit integrierter Fräse zur Herstellung von Stumpfnähten. Darüber hinaus zeichnet sich die neue Anlage durch eine automatisierte Profilmontage mit einem Zwei-Seiten-Kehlnaht-Schweißen von Profilen im Laser-Hybrid-Verfahren sowie programmierbaren Roboterportalen aus. Durch ihren hohen Automatisierungsgrad ist die Dünnblech-Paneellinie perfekt in das Digitalisierungs- und Logistikkonzept von MV WERFTEN eingebunden.„Es ist eine große Ehre, einer der Partner von MV WERFTEN und Teil der Erfolgsgeschichte des Unternehmens zu sein“, erklärte der CEO von Pemamek, Jaakko Heikonen. „Diese Paneellinie ist einzigartig, da wir sie speziell an MV WERFTEN angepasst haben. Ihre Technologie ist perfekt auf die Anforderungen der Produktion der Global-Kreuzfahrtschiffe abgestimmt und wird eine starke Grundlage für das künftige Wachstum der Werften darstellen. Während des ganzen Projekts ist unsere Zusammenarbeit großartig gewesen, und wir freuen uns darauf, sie auch in Zukunft fortzusetzen.“

Mecklenburg-Vorpommerns Wirtschaftsminister Harry Glawe sagte: „Mit der Übernahme der Werften durch Genting Hong Kong Limited und deren Entwicklung zu Spezialwerften für den Kreuzfahrtschiffbau hat sich für den Schiffbau und die gesamte maritime Industrie des Landes eine völlig neue Perspektive eröffnet. Aufträge, Auslastung und Beschäftigung entwickeln sich weiter positiv. Mit der hochmodernen und innovativen Paneel-Fertigungslinie wird die Umsetzung der Produktion deutlich verbessert. Darüber hinaus wird die Wettbewerbsfähigkeit des Unternehmens im hart umkämpften Schiffbaumarkt weiter gestärkt. Das ist heute ein weiterer guter Tag für den Schiffbau in Mecklenburg-Vorpommern.“

Sechs Millionen Euro Innovationsförderung wurde für die prototyphaften Fertigungsanlage von Bund und Land gewährt. Mehrere regionale Unternehmen sind an der Wertschöpfung des Projektes beteiligt. So führte das renommierte Fraunhofer Institut in Rostock die Machbarkeitsstudie zu optimierten Taktzeiten durch und eine Schweriner Firma lieferte die Anlagensteuerung zur Koordination der Krane und Schweißportale.

Neben der Paneelfertigung im Hallenbereich 11.1 befindet sich die Sektionsfertigung und -ausrüstung im Bereich 11.2. Die Halle 11.3 für die Profilfertigung wird im Mai fertiggestellt. Insgesamt werden die drei Hallen 25 Arbeitsstationen umfassen. MV WERFTEN investiert über 100 Millionen Euro in den neuen Schiffbauhallenkomplex. Mittelfristig werden hier bis zu 150 Beschäftigte pro Schicht arbeiten.

Mit Wasser im Motor gegen drohende Fahrverbote

Die Nachrüstung eines einzigen Binnenschiffs mit der neuen KWEplus-Technik erbringt in einem Jahr mehr NOx-Reduktion als die Hardware-Nachrüstung an 1.000 Diesel-Pkw.

Troisdorf, 23.10.2018 | Fahrzeughersteller arbeiten aktuell intensiv an Lösungen, um mit Hilfe von Wassereinspritzung bei Otto-Motoren u.a. Abgase zu reduzieren. Aber auch bei Diesel-Motoren lassen sich durch den kühlenden Effekt von verdampfendem Wasser in den Brennräumen Stickoxide (NOx) erfolgreich reduzieren. Gewaltiger Nachteil der Wassereinspritzung ins Ansaugrohr: Es entsteht mehr Ruß. Nach eigenen Untersuchungen und internationalen wissenschaftlichen Publikationen erhöht sich in weiten Motorbetriebsbereichen die Rußbildung mäßig bis dramatisch. Dies insbesondere dann, wenn relevante NOx-Minderungen durch höhere Wassermengen erzielt werden sollen. Zusätzlich ist bei zunehmenden Wassergehalten auch mit einer Erhöhung des Kraftstoffverbrauchs zu rechnen.

Diese Nachteile hat die von Exomission entwickelte und seit Jahren erfolgreich u.a. bei großen Binnenschiffen im Einsatz befindliche Kraftstoff-Wasser-Emulsionstechnik (KWE) nicht. Im Gegenteil. Die mit mehreren Preisen ausgezeichnete KWE kann die Rußbildung im Motor oft nahezu vollständig verhindern. Parallel werden auch Stickoxide reduziert und meist ergibt sich noch eine kleine Reduktion des Kraftstoffverbrauchs und damit auch der CO2-Emission.

Exomission hat nun beide Technologien in einem System zur neuen KWEplus-Technik kombiniert. Durch die Kombination mit der KWE-Technik und die Nutzung bestimmter Sekundäreffekte ist es gelungen, die Nachteile der Wassereinspritzung zu egalisieren. Dabei wird die einzigartige Verhinderung der innermotorischen Rußbildung durch die Emulsionstechnik erhalten und die NOx-Reduktionspotentiale der einzelnen Technologien KWE und Wassereinspritzung können in vielen Betriebspunkten nahezu addiert werden. „Wir waren selbst überrascht wie positiv sich die Kombination der beiden Technologien auf die Emissionen der untersuchten Diesel-Motoren bei guter Abstimmung auswirkt“, sagt Uwe Israel, Geschäftsführer von Exomission. „Weit über 90% Ruß- und bis zu 80% NOx-Reduktion sind mit der KWEplus-Technik darstellbar“, freut sich Co-Geschäftsführer Stefan Fischer.

Exomission hat viele Jahre an der Optimierung der Wasseraufbereitungsanlage für die KWE gearbeitet, denn „die Qualität des einzusetzenden Wassers ist von enormer Wichtigkeit für den gesamten Prozess“, erläutert Stefan Fischer. „Und da die Wasseraufbereitungstechnik ohnehin Teil jeder KWE-Anlage ist, können wir damit problemlos zusätzlich auch die Wassereinspritzung bedienen“, berichtet Uwe Israel.

Um die Dimension der NOx-Reduktion zu veranschaulichen wurde firmenintern berechnet, dass sich mit der Nachrüstung eines einzigen großen Binnenschiffs mit KWEplus-Technik in einem Jahr mehr Stickoxide reduzieren lassen, als durch die diskutierten Hardware-Nachrüstungen an rund 1.000 Diesel-Pkw der Euro-5-Abgasnorm möglich wären. „Damit kann jeder einzelne Betreiber eines ohnehin schon umweltfreundlichen Binnenschiffs zusätzlich einen gewaltigen Beitrag zur weiteren Reduktion der NOx-Belastung - und nicht zu vergessen auch der Feinstaub-Belastung- entlang der Flussanliegerstädte wie Bonn, Duisburg, Düsseldorf, Frankfurt, Köln, Ludwigshafen und Mainz leisten“, sagt Stefan Fischer. „Schließlich könnten Binnenschiffe so auch dazu beitragen, dass Fahrverbote für Diesel-Pkw unwahrscheinlicher werden“, ergänzt Uwe Israel.

In Kürze geht die KWEplus-Technik in die Praxisanwendung. Die ersten Projekte auf einem großen Binnenschiff und an einem Stationärmotor sind in Vorbereitung.

Nürnberg, 03. Dezember 2018 | Siemens und Aker Solutions haben eine strategische Kooperation vereinbart, um das digitale Angebot im Bereich Engineering, Betrieb und Services weiterzuentwickeln. Im Zentrum der Zusammenarbeit steht die Entwicklung von Software-Applikationen und von gemeinsamen Serviceangeboten. Dazu gehört die Entwicklung von „Digitalen Zwillingen“ für die Industrie, mit denen sich die Effizienz über den gesamten Anlagenlebenszyklus steigern lässt. Zudem werden die Unternehmen spezielle Angebote für den Öl- und Gas-Sektor auf Basis der Siemens Engineering-Plattform Comos weiterentwickeln. Diese Lösungen werden Kunden unterstützen, Engineering- und Betriebskosten zu reduzieren und verbesserte Entscheidungen zu treffen.

Die Vereinbarung basiert auf einer langjährigen, erfolgreichen Partnerschaft der beiden Unternehmen, bei der die jeweiligen individuellen Stärken der Unternehmen kombiniert und gemeinsame Angebote vorangebracht werden. Aker Solutions wird seine domänenspezifische Expertise sowie branchenspezifische Angebote für die Ölfeldentwicklung und verbesserte Anlagenleistungen und -integrität einbringen. Siemens wird eine Vielzahl digitaler Angebote für die Prozessindustrie zur Verfügung stellen – von Automatisierungskomponenten bis hin zu Engineering- und Simulations-Software.

"Wir freuen uns, dass wir unsere Zusammenarbeit mit Siemens stärken", sagte Dean Watson, Chief Operating Officer von Aker Solutions. "Indem wir zusammen digitale Lösungen entwickeln und implementieren, ermöglichen wir es unseren Kunden Daten nutzbar zu machen und wichtige Herausforderungen im Bereich Engineering zu lösen. Im Bereich Energie sowie in anderen Branchen sorgen

Digitale Zwillinge für eine verbesserte Transparenz, die wiederum einen verbesserte Leistung, Wartung sowie optimierte Investitionsentscheidungen ermöglichen. Wir freuen uns mit Siemens als vertrauensvollem Partner diese Angebote auszubauen."

Eckard Eberle, CEO der Business Unit Process Automation, Siemens AG ergänzt: "Mit dieser Zusammenarbeit kombinieren wir das große Wissen bei der Förderung und dem Transport von Öl und Gas sowie die branchenspezifischen Digitalisierungs-Angebote von Aker Solutions mit dem umfassenden Wissen von Siemens im Bereich Elektrifizierung, Automatisierung und Digitalisierung. Kunden aus unterschiedlichsten Branchen wie der Öl- und Gas-Industrie profitieren vom erweiterten gemeinsamen Angebot, mit dem sich Produktivität, Effizienz und Flexibilität steigern lassen."

Schacht-Audorf, 15 November 2018 | Wer bei der Lürssen-Kröger Werft eine Yacht in Auftrag gibt, erhält ein innovatives, handgefertigtes Einzelstück maritimer Ingenieurskunst. Welche Fähigkeiten für den Yachtbau dieses Qualitätsniveaus notwendig sind und wie die Werft dem Fachkräftemangel begegnet – davon überzeugte sich heute (15. November 2018) Ministerpräsident Daniel Günther bei seinem ersten Werftbesuch in Schacht-Audorf.

„Yachten, wie wir sie fertigen, sind im Endergebnis immer das Resultat einer außerordentlichen Teamleistung, angereichert mit Erfahrung, Kreativität und auch ein bisschen Wagemut", erklärte Uwe Meier, Kaufmännischer Geschäftsführer der Lürssen-Kröger Werft, seinem Gast, Schleswig-Holsteins Ministerpräsidenten Daniel Günther, beim Rundgang über das Werftgelände in Begleitung von Friedrich Lürßen.

Auch weil der Erfolg im modernen Yachtbau mit den Mitarbeitern und deren Fähigkeiten und Know-how steigt und fällt, investiert das Unternehmen intensiv in die Ausbildung eigener Nachwuchskräfte. "Wer bei einer Belegschaft von rund 370 Mitarbeitern 28 in der Ausbildung hat, übernimmt sichtbar Verantwortung für die Region und setzt ein deutliches Zeichen für die Fachkräfteausbildung vor Ort", sagte Günther zum Engagement der Werft in der Aus- und Weiterbildung. Ausgebildet werden Industrie- und Konstruktionsmechaniker. Darüber hinaus erlernen vier Dualstudenten der Fachhochschule Kiel die Grundlagen des modernen Schiffbaus aus nächster Nähe.

Ein weiteres sichtbares Bekenntnis zum Standort ist auch die Investition in die Verlängerung der Fertigungshalle 9 auf mehr als die doppelte Größe von rund 110 Metern samt neuer Paneelstraße für den Stahlbau. "Wir haben mit Unterstützung unseres Bremer Mutterhauses Lürssen mehrere Millionen Euro in die Hand genommen, um unsere schiffbaulichen Fertigungskapazitäten deutlich zu erweitern und den kontinuierlich steigenden Anforderungen im Spezialschiffbau gerecht zu werden", sagte Meier bei der Hallen-Besichtigung. Einen wirksamen Beitrag zur Anpassung des Flächen-Layouts und damit zur Zukunftsfähigkeit der Werft leistet auch der erst kürzlich um rund acht Meter verbreiterte Dockgraben. "Uns hat es sehr geholfen, dass das Wasserstraßen- und Schifffahrtsamt Kiel-Holtenau dem Vorhaben zugestimmt hat“, so Meier.

Zum Ende des Besuchstermins verwies Friedrich Lürßen noch einmal auf die Werft als bedeutender regionaler Arbeitgeber und Hochtechnologiestandort, von dem in hohem Maße die Zulieferindustrie aus dem gesamten Bundesland profitiere. „Der Wertschöpfungsanteil auf unseren Werften beträgt im Schnitt rund 30 Prozent, die weiteren Anteile werden durch unsere Zulieferer – vom Stahllieferanten bis zur Tischlerei – erbracht“, sagte Lürßen. Auch die schleswig-holsteinische Zulieferindustrie sei vielfach in Projekten an den anderen der fünf norddeutschen Lürssen-Standorte involviert, darunter auch für umfangreiche Neubauaufträge der Deutschen Marine.

Die Lürssen-Kröger Werft ist spezialisiert auf den Neu- und Umbau von Yachten ab einer Länge von 50 Metern und seit 1987 Mitglied der norddeutschen Unternehmensgruppe Lürssen.

Stralsund, November 2018 | Auf einer Festveranstaltung am vorigen Sonnabend, dem 17. November 2018, im Kunstmuseum Bonn ist der in Stralsund ansässigen Ostseestaal GmbH & Co. KG der Europäische Solarpreis verliehen worden. Die Europäische Vereinigung für Erneuerbare Energien EUROSOLAR e.V. in Bonn hatte dem Unternehmen Ostseestaal zwei Wochen zuvor den „European Solar Prize 2018“ in der Kategorie „Transport und Mobilität“ zuerkannt für die Entwicklung und den Bau der weltweit ersten vollelektrischen Elektro-Solarautobinnenfähre „Sankta Maria II“. Die Jury würdigt mit dem europaweit wichtigsten Erneuerbare-Energien-Award „das außerordentliche Engagement“ von Ostseestaal, „die Vision vom kohlendioxidfreien Transport auf dem Wasser“ zu verwirklichen und damit auch „einen Weckruf an die etablierte Schiffbauindustrie“ zu senden.

In der Verleihung des Europäischen Solarpreises sieht Ostseestaal-Geschäftsführer Bert Doldersum eine Bestätigung der Firmenstrategie, „mit der innovativen Nutzung von Erneuerbaren Energien in der beruflichen Binnenschifffahrt einen neuen Markt zu erschließen und die Technologieführerschaft zu übernehmen“. Der renommierte Preis bedeutet zudem einen imageträchtigen Schub für die 100prozentige Firmen-tochter Ampereship. Das Unternehmen ist in diesem Jahr neu gegründet worden. „Nachdem Ostseestaal bislang insgesamt zehn emissionsfreie Schiffsneubauten abgeliefert hat, wollen wir uns mit Ampereship noch stärker auf diesen Zukunftsmarkt fokussieren und als führender Anbieter etablieren“, betont Dr. Thomas Kühmstedt, Geschäftsführer der Ampereship GmbH. „Wir bringen die E-Mobilität aufs Wasser.“

Zu den spektakulären Schiffsablieferungen bei Ostseestaal in diesem speziellen Segment gehörte im vergangenen Jahr die jetzt von EUROSOLAR preisgewürdigte Elektro-Solarautobinnenfähre „Sankta Maria II“. Die Fähre kann sechs Pkw und 45 Passagiere an Bord nehmen. Sie verkehrt auf der Mosel zwischen Deutschland und Luxemburg. Mit ihrem Einsatz werden jährlich 14.000 Liter Diesel eingespart. „Dies ist ein wichtiger Schritt zur klimaneutralen Mobilität“, unterstreicht Dr. Kühmstedt. Je nach Bedarf können die umweltfreundlichen Schiffe von Ampereship bis zu 50 Meter lang und 12 Meter breit sein und bis zu 300 Gäste befördern.

Der „European Solar Prize“ ist im Jahr 1994 zum ersten Mal vergeben worden. Die gemeinnützige Vereinigung EUROSOLAR wurde 1988 gegründet mit dem Ziel, die breitenwirksame Einführung von Erneuerbaren Energien in der Wirtschaft und Gesellschaft zu befördern, zu begleiten und zu unterstützen.

25. September 2018 | Erstmals ging die begehrte Auszeichnung in diesem Jahr an eine Werft. Die Jury aus den Redaktionen der führenden Zeitschriften Binnenschifffahrt und SuT würdigte damit die innovativen Schiffdesigns des Schiffbauunternehmens aus Mondorf bei Bonn.

Mit der Lux-Werft und Schifffahrt wurde ein leistungsfähiges mittelständisches Familienunternehmen ausgezeichnet, dass seit 1945 »Schrittmacher bei der Entwicklung maßgeschneiderter Fahrgastschifffahrts-Konzepte für die Betreiber von Ausflugs-, Event- und Linienschiffen ist«, so Bernd Schmidt, Spezialagentur Allianz Esa, bei der Preisvergabe. Die Werft habe immer wieder durch innovatives Rumpf- und Innenausbaudesign sowie die Entwicklung und den Bau umweltfreundlicher Schiffsantriebe neue technische Standards für die gesamte Branche gesetzt.

Markenzeichen der Werft ist die Lieferung maßgeschneiderter Fahrgastschiff-Konzepte aus einer Hand. Dabei sähen sich Experten der Werft, wie Konstrukteur und Innenarchitekt, vor Ort das spätere Einsatzgebiet des Schiffes an und schlagen dem Auftraggeber ein individuelles Baukonzept vor, dass auch die Herausforderungen des jeweiligen Fahrtgebietes berücksichtige. Auf diese Weise seien in den letzten Jahrzehnten immer wieder innovative und anspruchsvolle Systemlösungen im Fahrgastschiffbau entstanden, die Schrittmacher für das gesamte Gewerbe gewesen seien, so Schmidt.

Innovative Formen, innovative Antriebe

Ein gutes Schiff beginne für die Lux-Werft mit dem Rumpf. Jede Einheit müsse stabil im Wasser liegen, gut zu steuern sein und sparsam und umweltfreundlich im Schiffsbetrieb. Das seien die Basisanforderungen an alle Produkte, so die Selbstbeschreibung. Dabei dürften die Schiffe auch neue Rumpfformen bekommen. 1989 entwickelte die Lux-Werft das erste Galerieschiff und auch den ersten Fluss-Katamaran Deutschlands für Clemens Schmitz bei der Bonner Personen Schiffahrt. Später folgte das erste Trimaranschiff mit Galerieaufbau für die Brombachseeschifffahrt.

Auch in Sachen Schiffsantriebe habe die Lux-Werft in mehr als sieben Jahrzehnten immer wieder mit innovativen Konzepten neue Standards gesetzt, lobte Schmidt. 2017 hat die Werft mit dem mit Brennstoffzellen betriebenen Schiffsumbau der »Innogy« und 2018 mit der voll elektrischen »St. Nikolaus« Aufmerksamkeit erregt. Das Ausflugsschiff »Innogy«, das seit 2017 auf dem Baldeneysee in Essen fährt, ist das erste Schiff in Deutschland, das mit einer Methanol-Brennstoffzelle angetrieben wird.

Im Bereich des Elektroantriebs und insbesondere des hybriden und diesel-elektrischen Antriebs habe die Werft seitdem immer wieder neue technische Lösungen erarbeitet, so Schmidt. Die 2015 ausgelieferten Schiffe »Alpenperle« mit Hybridantrieb für Österreich und »Seegold« mit diesel-elektrischem Antrieb für den Bodensee sind vollständig auf der Lux-Werft konstruiert und gebaut worden.

Entwicklung durch hauseigene Ingenieure

Die Planung der komplexen Elektrotechnik aller Fahrzeuge erfolge durch die werfteigenen Elektroingenieure. Neben herkömmlichen Bleibatterien würden heute moderne Lithium-Ionen-Batterien als Speichermedien eingesetzt.

Ob der diesel-hydraulische Antrieb der Schaufelradschiffe »Herrsching« 2001 und »Diessen« 2006 oder Antriebe unter Verwendung von Batterien sowie Elektro- und Dieselmotoren – die Schiffbauer der Lux-Werft seien immer offen für neue Ideen, setzten aber bei deren Realisierung auf die werfteigene Ingenieurkompetenz und über 70 Jahre Schiffbauerfahrung, würdigte Schmidt.»Innovationen sind für uns nichts Besonderes. Wir bauen Schiffe nach Maß und wenn möglich ist das aktuelle Schiff das jeweils beste«, so die beiden Geschäftsführer Rainer Miebach und Elmar Miebach-Oedekoven, die den Preis in Kalkar stolz in Empfang nahmen.

Man entwickele die Schiffe immer in enger Zusammenarbeit mit den Kunden, stellte Miebach-Oedekoven heraus. Daher gehöre der Preis auch zu einem hohen Anteil der eigenen Belegschaft, die die Projekte sehr kundenorientiert realisere.

Kopenhagen, 05.12.2018 | MAN Cryo, eine hundertprozentige Tochtergesellschaft von MAN Energy Solutions, hat in Norwegen in enger Zusammenarbeit mit Fjord1 und Multi Maritime ein maritimes Gasbrennstoffsystem für verflüssigten Wasserstoff entwickelt.

Das von Maritime für Fjord1 entwickelte Wasserstoffkonzept für Schiffsantriebe wurde einschließlich des voll integrierten „MAN Cryo-Wasserstoff-Brenngassystems“ von der DNV-GL Klassifikationsgesellschaft mit der Klasse „AIP“ vorläufig genehmigt. Es handelt sich weltweit um die erste Genehmigung für ein derartiges Antriebskonzept im Schifffahrtsbereich.

Dr. Uwe Lauber, CEO von MAN Energy Solutions führte dazu aus: „Der Erhalt dieser Zulassung ist aus einer Reihe von Gründen eine wichtige Entwicklung. Als Lösung für Schiffe, die auf relativ kurzen Seerouten wie beispielsweise Fähren eingesetzt werden, ist diese Technologie eine Weltneuheit. Sie zeigt die Leistungsfähigkeit unseres Unternehmens, mit der wir wirklich innovative Lösungen liefern. Darüber hinaus ist Wasserstoff ein sauberer Kraftstoff, dessen Profil perfekt zum allgemeinen Wunsch der Branche nach einer umweltfreundlicheren Technologie passt. Die Möglichkeiten dieser Technologie sind vielfältig und spannend.“

MAN Cryo entwickelte das maritime Brennstoffgassystem auf Flüssigwasserstoffbasis im eigenen Haus am Hauptsitz in Göteborg in enger Zusammenarbeit mit dem Reeder Fjord1 und dem Schiffsdesigner Multi Maritime in Norwegen.

Louise Andersson, Leiterin MAN Cryo, erklärte: „Diese grundsätzliche Genehmigung stärkt die Bestrebungen von MAN Energy Solutions umweltfreundlichere Schifffahrtslösungen weiter voranzutreiben.“

Sie fügte hinzu: „Unsere Strategie ist es, gemeinsam mit unseren Kunden aktiv an der Entwicklung und Förderung von sauberen Antriebslösungen für Schiffe zu arbeiten. Mit der Kompetenz und Energie von MAN Cryo können wir diese Strategie hervorragend umsetzen.“

Gasbrennstoffsystem für verflüssigten Wasserstoff

Das System verfügt über ein skalierbares Design, das eine einfache Anpassung an verschiedene Schiffstypen, Größen und Bedingungen ermöglicht. Das Design eignet sich sowohl für Über- als auch für Unterdeckanwendungen und bietet Schiffsentwicklern die Flexibilität, ihre Konstruktionen in Bezug auf Effizienz, Fracht- oder Passagierkapazität zu optimieren.

MAN Cryo besitzt langjährige Erfahrung mit kryogenen Gasen sowie Lagerungs- und Verteilungslösungen. Die umfangreichen Erfahrungen, die das Unternehmen im Laufe der Jahre auch mit zahlreichen Wasserstoffanlagen an Land und mit maritimen LNG-Brenngassystemen sammeln konnte, wurden bei der Konzeption des neuen Systems erfolgreich umgesetzt.

Verflüssigter Wasserstoff hat eine Temperatur von -253 °C. Er ist damit eines der kältesten kryogenen Gase und belastet extrem die Systemkomponenten und Materialien, die ihm ausgesetzt werden. Eine weitere Herausforderung bei der Konstruktion war die Explosionsgefahr, die von Wasserstoff ausgeht. Das Engineering-Team von MAN Cryo hat deshalb Sicherheitsaspekten höchste Priorität eingeräumt.

Bei der Verflüssigung wird Wasserstoff auf acht Hundertstel seines Volumens im gasförmigen Zustand reduziert. Dies ermöglicht anschließend eine wesentlich effizientere Verteilung. Da Wasserstoff bei der Verbrennung kein CO2 freisetzt, kann er eine wichtige Rolle beim Übergang zu sauberen, kohlenstoffarmen Energiesystemen spielen. Flüssiger Wasserstoff kann in Brennstoffzellen eingesetzt werden und beispielsweise Batterien für elektrische Antriebe laden. MAN Cryo sieht für Wasserstoffanwendungen weltweit eine vielversprechende Zukunft. Das Unternehmen hat es sich zum Ziel gesetzt, damit bis 2050 im maritimen Bereich fossile Emissionen vollständig vermeiden zu können. Insbesondere Norwegen entwickelt derzeit mehrere vielversprechende Wasserstoffanwendungen.

Die Maritime Energiewende

Gerade die Schifffahrt steht vor großen Herausforderungen im Hinblick auf die Nutzung umweltfreundlicher Brennstoffquellen. Deshalb setzt sich MAN Energy Solutions seit geraumer Zeit für die so genannte „Maritime Energiewende“ ein und sieht darin einen vielversprechenden Weg zu einer klimaneutralen Schifffahrt.

Die „Maritime Energiewende“ leitet sich aus dem deutschen Begriff „Energiewende“ ab. Sie beschreibt den Maßnahmenkatalog, mit dem MAN Energy Solutions zur Emissionsminderung und zur Etablierung von Erdgas als bevorzugtem Kraftstoff in der weltweiten Schifffahrt beitragen will. Mit der Maritimen Energiewende als Oberbegriff können alle Aktivitäten von MAN Energy Solutions zur Unterstützung einer klimaneutralen Schifffahrtsbranche zusammengefasst werden. Die im Jahr 2016 nach der COP 21 gestartete Initiative findet inzwischen breite Unterstützung in der Schifffahrt und in der deutschen Politik.

MAN Cryo

MAN Cryo bietet Systeme für die Lagerung, Verteilung und Handhabung von Flüssiggasen an. Das Unternehmen hat einen hervorragenden Ruf als Pionier im Schifffahrtssektor und bei LNG-Anwendungen. Es lieferte 1999 das weltweit erste LNG-Brennstoffgassystem für die Fähre „Glutra“ in Norwegen, ein Schiff, das bis heute in Betrieb ist. Im Jahr 2013 lieferte MAN Cryo das weltweit erste Bunkerschiff, die „SeaGas“, die im schwedischen Stockholm eingesetzt wird. Das Konzept für die Umrüstung der SeaGas wurde ebenfalls vom Unternehmen Multi Maritime erstellt, mit dem MAN Cryo seit langem zusammenarbeitet.

06. November 2018 | “We are now within reach of gaining USCG Type Approval and this will give potential customers additional confidence in looking at the advantages of our system”, said Mika Karjalainen, CTO, Evac Group.

When Finnish-based Evac acquired Cathelco earlier this year, the latter were already well on the way to USCG Type Approval having completed all the stages of the land and sea-based testing programmes. For this reason, the system appears on the pending list under Cathelco’s name.

“Customers are looking for a company in which they can place their trust, not just for the supply and installation of the system, but in the years ahead when they will want continuity of service support”, said Karjalainen.

With a turnover of 160 million euros in 2018, and offices in 14 countries across four continents, the Evac Group provides a backbone of financial stability and service in which customers can place their faith.

Based on a combination of filtration and UV technology, the Evac Evolution system has been tested in ‘real world’ conditions and technically enhanced over a 10 year period. “At an early stage, we opted for UV transmission as the parameter for determining UV dosage and I think it is only a matter of time before this becomes a mandatory requirement. In this sense, customers who buy an Evac Evolution system will already be ahead of the game”, said Robert Field, technical director of Cathelco.

Based on a combination of filtration and UV technology, the system is available with capacities from 34 m3/h to 1,500 m3/h in a single unit. The equipment can be provided skid mounted or in modular form, simplifying retrofit installations in confined areas.

A unique feature of the system is a feedback ‘loop’ which ensures thorough irradiation of organisms, whilst ensuring that power is used as economically possible.

The Cathelco UV transmission sensor system ensures precise UV dosage by adjusting the UV level to different water qualities. It is achieved by taking a sample of sea water before it reaches the UV chambers and measuring the amount of UV light actually passing through it. This works in conjunction with UV intensity meters which are mounted on the chamber and measure the intensity of light which is received.

The system has already been supplied for vessels ranging from luxury cruise ships and superyachts to container ships, ro-ro vessels, bunkering tankers, offshore supply vessels and Arctic fishing craft.

08. November 2011, Wolgast | Vor dem Hintergrund der politischen Unsicherheit hinsichtlich der Ausfuhr weiterer Boote für die saudi-arabische Küstenwache stoppt die Peene-Werft die Serienproduktion mit sofortiger Wirkung auf und wird Teile der Belegschaft in die Kurzarbeit versetzen müssen. Die unternehmerische Entscheidung ist Bestandteil eines Maßnahmenpaketes zur Schadensminimierung am Wolgaster Werft-Standort.

„Die Fertigung der Küstenwachboote aufzustoppen und als dessen unmittelbare Folge Kurzarbeit anmelden zu müssen, ist ein schwerer Schlag für uns“, sagte Harald Jaekel, Technischer Geschäftsführer der Peene-Werft, den Mitarbeiterinnen und Mitarbeitern am Donnerstag im Rahmen einer außerordentlichen Mitarbeiterversammlung. Die Entscheidung sei angesichts der hohen und fortwährenden Unsicherheit hinsichtlich der Exportgenehmigung weiterer Boote und der damit nicht planbaren Auslastungssituation unausweichlich. Inwiefern die Aufstoppung wieder ausgesetzt und die Produktion fortgesetzt wird, sei derzeit nicht absehbar. „Selbstverständlich respektieren wir jede politische Entscheidung über die Ausfuhr der Patrouillenboote“, führte Jaekel aus. Die Produktion ohne Exportgenehmigung fortzuführen, führe allerdings zu einer enormen Planungsunsicherheit und damit zu einem sich ständig erhöhenden kaufmännischen Risiko für die Peene-Werft. Auch weitere geplante Neubauaufträge, darunter der Bau der Hinterschiffe der neuen Korvettenklasse K130, werden das zu erwartende Auslastungstief bei Weitem nicht kompensieren.

Von der Kurzarbeit betroffen sind große Teile der Mitarbeiterinnen und Mitarbeiter aus den Neubauabteilungen. „Wir befinden uns derzeit in Gesprächen mit der lokalen Agentur für Arbeit und in Abstimmung mit dem Betriebsrat und der Gewerkschaft“, sagte Ferdinand Mülhens, Kaufmännischer Geschäftsführer. Wie viele Peene-Werker genau von der Kurzarbeit betroffen sind, wird gerade ermittelt. „Wir werden mit jeder Mitarbeiterin und jedem Mitarbeiter persönliche Gespräche führen und versuchen, individuelle Lösungen zu finden.“ Von den Maßnahmen informiert wurden auch alle mit dem Projekt beschäftigten Unterauftragnehmer und Lieferanten.

Der Auftrag zum Bau der Küstenwachboote wurde bereits vor über fünf Jahren durch das saudi-arabische Innenministerium an die Lürssen-Gruppe erteilt. Die Fertigung auf der Peene-Werft erfolgte ab 2016. Die Küstenwachboote übernehmen polizeihoheitliche Aufgaben und sind nicht für Kriegseinsätze konzipiert. Dies sind beispielsweise der Schutz sensibler Offshore-Anlagen, die Verhinderung von Schmuggel, die Eindämmung der Piraterie sowie die Seenotrettung.

Die Peene-Werft mit heute rund 300 Mitarbeiterinnen und Mitarbeitern ist spezialisiert auf den Neu- und Umbau von Marine- und Spezialschiffen und seit 2012 Mitglied der norddeutschen Unternehmensgruppe Lürssen.

Papenburg, 6. Dezember 2018 | Mit ND Coatings sowie dem MEYER WERFT Rohrzentrum und MEYER WERFT Laserzentrum wurden gleich drei MEYER Unternehmen für die erfolgreiche Einführung eines Arbeits- und Gesundheitsmanagementsystems nach OHSAS 18000 (British Standard, Occupational Health and Safety Assessment Series) zertifiziert. ND Coatings wurde zusätzlich für den Aufbau eines Umweltschutzmanagementsystems nach DIN EN ISO 14001 zertifiziert. Heute übergab die Zertifizierungsgesellschaft DQS den Unternehmen ihre Zertifikate.

Die Norm OHSAS 18001 ist die Grundlage eines Arbeits- und Gesundheitsschutzmanagements in Unternehmen und gilt als weltweit anerkannter Standard. Im Mittelpunkt stehen der Schutz von Menschen, die Arbeitssicherheit und die Gesundheitsvorsorge. Mitarbeiter werden befähigt, notwendige Maßnahmen zu ergreifen, bevor ein Unfall passiert oder eine Erkrankung auftritt. In den letzten zwölf Monaten wurde in den Unternehmen ein entsprechendes Arbeits- und Gesundheitsschutzmanagement aufgebaut.

Parallel wurde bei ND Coatings ein Umweltmanagementsystem nach DIN EN ISO 14001 eingeführt. Insbesondere wurden die Umweltaspekte, die sich aus den Tätigkeiten, Produkten und Dienstleistungen des Unternehmens ergeben, und die damit verbundenen Umweltauswirkungen bestimmt und bewertet. Hier spielt besonders der Einsatz von Beschichtungsstoffen eine Rolle. Die Audits haben gezeigt, dass ND Coatings durch den Einsatz von Beschichtungsverfahren mit hoher Beschichtungsqualität, geringem Verbrauch von Beschichtungsstoffen und weniger Farbnebel sowie den Einsatz von Beschichtungsstoffen mit deutlich geringerem Lösemittelanteil auf dem richtigen Weg ist. Dies wurde durch die erfolgreiche Zertifizierung bestätigt.

Rostock, 29. November 2018 | „Schiffbau 4.0 bedeutet nicht mehr und nicht weniger, als dass wir uns alle umstellen müssen. Es wird neue Berufe und Tätigkeitsfelder geben, konventionelle Berufsbilder fallen weg, die Digitalisierung erfasst alle Bereiche des Schiffbaus“, sagte Manfred Müller-Fahrenholz, Managementberater der Neptun Werft, am Mittwoch, dem 28. November 2018, in Rostock auf der 8. Zukunftskonferenz der Maritimen Wirtschaft Mecklenburg-Vorpommerns. Neben neuen beruflichen Herausforderungen bewirkt die datenbasierte Produktion einen hohen Grad der Automatisierung, was in der Regel mit Arbeitserleichterungen für die Beschäftigten einhergeht und für das Unternehmen mit einer steigenden Effektivität verbunden ist. „Die Werft stärkt ihre Wettbewerbsfähigkeit und kann noch flexibler agieren, auch weil die Individualisierung der Produkte weiter zunimmt“, erläuterte Müller-Fahrenholz.

In ihrer fast 170-jährigen Historie hat die Neptun Werft in Warnemünde vielfach strukturelle und schiffbautechnologische Veränderungen erfahren und gemeistert. In den letzten 20 Jahren hat die Werft mehr als 60 Flusskreuzfahrtschiffe gebaut und ist somit einer der Marktführer beim Bau dieser Schiffe. Zuletzt spezialisierte sich zudem die Werft darauf, hochkomplexe Maschinenraum-Module, sogenannte FERU (Floating Engine Room Unit), für seegängige Kreuzfahrtschiffe zu fertigen, die in der Meyer-Werftengruppe entstehen. Die Gruppe baut seit mehr als 30 Jahren für alle großen Kreuzfahrtreedereien weltweit. Neptun gestaltet den größten technologischen Umbruch in der Wirtschaft, die Digitalisierung.

Auf der Neptun Werft und den zwei anderen zur Meyer-Gruppe gehörenden Werften in Papenburg (Niedersachsen) und Turku (Finnland) sind zahlreiche technologische Prozesse bereits digitalisiert worden. Die Konturen von diversen Schiffsbemalungen für Kreuzliner werden beispielweise nicht mehr mit Schablonen, sondern lasergesteuert auf die Schiffsrümpfe projiziert. Mit Hilfe von optoelektronischer Technik erfolgt auch die exakte Positionierung von tonnenschweren Modulen in den Schiffbauhallen. Auf den Meyer-Werften, führte Müller-Fahrenholz in Rostock weiter aus, werde der digitale Technologiewandel konsequent vorangetrieben. „Ein entscheidender Erfolgsfaktor ist es, die Belegschaft für die notwendigen Veränderungen zu motivieren und sie daran mitwirken zu lassen“, betonte er. Für die herausfordernden Aufgaben in den nächsten Jahren sucht die Neptun Werft zusätzlich Führungs- und Fachkräfte unter anderem für die Projektierung und Fertigung sowie die Qualitätssicherung und Logistik. Außerdem sorgt die Neptun Werft mit der beruflichen Ausbildung junger Menschen für eigenen Fachkräftenachwuchs. Derzeit erlernen 50 Azubis einen zukunftsorientierten Beruf. Fast jeder der angehenden Facharbeiter wird nach der Lehre übernommen. Insgesamt beschäftigt die Neptun Werft aktuell 570 Mitarbeiter. Mehr unter www.meyercareer.com

Rostock, 1. Dezember 2018 | Der Duft von Gegrilltem, Adventsgebäck und Glühwein erfüllte statt des sonst üblichen Geruchs von abschmelzenden Schweißelektroden und frischer Schiffsfarbe am Sonnabend, dem 1. Dezember 2018, die Produktionshallen der Neptun Werft in Warnemünde. Mitarbeiter des Unternehmens und der Neptun Logistik GmbH feierten mit ihren Angehörigen auf dem Werftgelände an der Warnow ein vorweihnachtliches Familienfest. Dabei nutzten die Familien auch die Gelegenheit, den modernen Schiffbaubetrieb kennenzulernen. So konnte die neue Produktionshalle, in der Maschinenraum-Module (FERU) für Kreuzfahrtschiffe entstehen, ebenso besichtigt werden wie ein fast fertiges Flusskreuzfahrtschiff. „Das Familienfest war auch ein großer Dank an unsere Belegschaft für die geleistete Arbeit und die hohe Einsatzbereitschaft“, sagte Manfred Ossevorth, Geschäftsführer der Neptun Werft.

Unter den rund 1000 Gästen beim Familienfest zwischen FERU und Flusskreuzliner waren auch einige Gäste der Meyer Werft aus dem niedersächsischen Papenburg, zu deren Unternehmensverbund die Neptun Werft gehört. In einer Ansprache würdigte Manfred Ossevorth die Neptun Werft „als starken und verlässlichen Teil der Meyer-Familie“. Und weiter: „Mit der Fertigung von Maschinenraum-Modulen ist die Neptun Werft ein strategisch wichtiger Partner für unsere Werften in Papenburg und Turku.“

Neue Karriere-Chancen bei Neptun

Bis ins Jahr 2024 werden 22 seegängige Kreuzfahrtschiffe von der Meyer-Gruppe gebaut. Für die herausfordernden Aufgaben werden weitere Fach- und Führungskräfte gesucht. Geschäftsführer Ossevorth kündigte die Schaffung von mehr als 100 neuen Arbeitsplätzen auf der Neptun Werft im nächsten Jahr an. Für den Bau hochkomplexer FERUs werden unter anderem Projekt- und Bauleiter sowie Fertigungsmeister gesucht. Weitere Arbeitsplätze entstehen in der Qualitätssicherung, Arbeitsvorbereitung und Fertigung sowie im Transport und in der Logistik. Der Kapazitätsausbau unterstreicht für Neptun-Geschäftsführer Ossevorth „den hohen Stellenwert des Schiffbaus am Standort Rostock“. Hier hat sich Neptun in den zurückliegenden Jahren als ein starker Eckpfeiler der Branche erwiesen. Auf der Neptun Werft sind in den letzten zehn Jahren mehr als 60 Flusskreuzfahrtschiffe entstanden. Mit der Fertigung von FERUs für Kreuzfahrtschiffe, die in der Meyer-Gruppe im Auftrag nahezu aller renommierten Cruise-Reedereien gebaut werden, wird diese kontinuierliche Entwicklung fortgeführt. Ein Garant des Erfolges ist es, dass die Belegschaft des Unternehmens über die Jahre stabil gewachsen ist und weiter ausgebaut wird. Zurzeit zählt die Neptun Werft 570 Mitarbeiter. Besonders für den jugendlichen Nachwuchs ist das ein Signal für die herausragenden Berufsperspektiven im maritimen Bereich. Neptun beschäftigt aktuell 50 Azubis. Fast jeder der angehenden Facharbeiter wird nach der Lehre übernommen. Jobangebote unter www.meyercareer.com

Rostock, 7. Dezember 2018 | Die Neptun Werft hat begonnen, das Zentrallager vom Firmengelände in Warnemünde in den Rostocker Ortsteil Schmarl zu verlegen. Im Gewerbegebiet am Schmarler Damm hat der Schiffbaubetrieb einen Lagerkomplex langfristig angemietet, der mehr als doppelt so viel Fläche bietet als die bisherigen Lagerhallen (2000 m²). „Der Ausbau der Produktion in den kommenden Jahren erfordert es, die Lager- und Logistikprozesse den steigenden Anforderungen anzupassen und effizienter zu gestalten“, begründet Manfred Ossevorth, Geschäftsführer der Neptun Werft, den Standortwechsel. Für die geplante Fertigung von bis zu vier hochkomplexen Maschinenraum-Modulen (FERU) für Kreuzfahrtschiffe pro Jahr und den weiteren Bau von Flusskreuzfahrtschiffen sind unzählige Bauteile und Baugruppen von Zulieferern termingerecht und kurzfristig abrufbar zwischenzulagern.

„Eine optimal funktionierende Zulieferlogistik ist entscheidend für eine hocheffiziente Produktion“, betont Geschäftsführer Ossevorth. Die externe Lagerhaltung ermöglicht es, Materialtransporte besser zu koordinieren. Große Ladungsmengen von Zulieferern müssen per Lkw nicht mehr den längeren Weg bis in die Werft nehmen, der zum Teil durch Wohngebiete führt. Künftig beschränken sich die Lieferverkehre von Schmarl auf den aktuellen Materialbedarf in der Fertigung. Der Umzug des Lagers erfolgt bei laufender Produktion und wird im Februar 2019 abgeschlossen sein. An dem neuen Standort verbessern sich auch die Arbeitsbedingungen für die Beschäftigten im Bereich Transport und Logistik. Moderne Büros, ein Sozialtrakt und leistungsfähige IT-Technik werden im Lagerkomplex untergebracht sein.

Mit der Verlegung des Lagers treibt die Neptun Werft die strategische Neuausrichtung voran. Ziel ist es, die Fertigung von bis zu 140 Meter langen FERUs, die für den Kreuzschifffahrtsbau im Meyer-Werftenverbund bestimmt sind, auszuweiten und die führende Position beim Bau von Flusskreuzfahrtschiffen zu behaupten. Für diese herausfordernden Aufgaben werden weitere Fach- und Führungskräfte benötigt. Bei Neptun entstehen 2019 mehr als 100 neue Arbeitsplätze und damit attraktive Jobchancen in der Region. Gesucht werden vor allem Projekt- und Bauleiter sowie Fertigungsmeister. Weitere Arbeitsplätze entstehen in der Qualitätssicherung, Arbeitsvorbereitung und Fertigung sowie im Transport und in der Logistik. Auf der Neptun Werft sind bisher mehr als 60 Flusskreuzfahrtschiffe gebaut worden. Mit der Fertigung von FERUs für Kreuzliner, die von nahezu allen renommierten Cruise-Reedereien bei der Meyer Werft geordert werden, setzt die Neptun Werft ihre kontinuierliche Entwicklung fort. Zurzeit beschäftigt sie 570 Mitarbeiter und 50 Azubis. Fast jeder der angehenden Facharbeiter wird nach der Lehre übernommen. Jobangebote unter www.meyercareer.com

29 November 2018 | The AIP was granted following an evaluation of the world’s first hybrid tug, a unique vessel designed by Jensen Maritime and which Nichols Brothers Boat Builders will deliver to Baydelta Maritime LLC in February 2019. The vessel will be the first tug boat installed with the Rolls-Royce hybrid propulsion system.

Griff Lane, Rolls-Royce SVP Commercial Marine, Americas, said: “Our long-standing partnership with Baydelta Maritime and close cooperation with Jensen Maritime, Nichols Brothers and ABS has paved the way for an innovative, environmentally-friendly hybrid tug capable of safe and reliable operation and maximum bollard pull. The Rolls-Royce hybrid system enhances the tug’s escort capability, providing unsurpassed assist support to the ultra-large containerships that operate from US West Coast ports.”

The Rolls-Royce Hybrid Propulsion System consists of Power Take-In (PTI), electric motors, and main propulsion engines connected to Rolls-Royce azimuth thrusters, allowing vessel to operate in either a diesel-mechanical, diesel-electric or boost mode configuration.

“The key benefit of a hybrid configuration is that it reduces the power requirement,” said Lane. “Typically, a tug the size of the Baydelta vessel would need a power output 2500kW. The hybrid arrangement allows operators to achieve the required bollard pull from a smaller engine. It provides greater operational flexibility which allows for the system to provide improved fuel efficiency, redundancy, and reduced emissions.”

“ABS is an industry leader in providing guidance to support safe development and deployment of hybrid power across the maritime sector.” said Derek Novak, ABS Senior Vice President Technology and Engineering. “We are pleased to work with innovative companies like Rolls-Royce, Baydelta Maritime, Jensen Maritime, and Nichols Brothers aiding the development of environmentally friendly technologies,”

Atle David Monsen, Rolls-Royce VP Sales, Integrated Ship Systems added: “Deep system integration between engines, electrical equipment, thrusters and automation systems is crucial in hybrid vessels. The Approval in Principle from ABS helps confirm the safety and functionality of the Rolls-Royce hybrid tug concept. With Rolls-Royce as a system integrator the risk and complexity for both owner and yard is significantly reduced.”

Rolls-Royce will supply all electric motors, shaft generators and a power management and control system. The hybrid arrangement provides power to US255 azimuth thrusters with ducted fixed pitch propellers that can be rotated 360 degrees around the vertical axis. This arrangement optimises omni-directional thrust and manoeuvrability as well as providing improved crash stop capability.

Ein ganz besonderes neues Seenotrettungsboot der Deutschen Gesellschaft zur Rettung Schiffbrüchiger (DGzRS) erhält seinen Namen am Samstag, 19. Januar 2019, dem Eröffnungstag der 50. „boot“ in Düsseldorf. Noch vor seiner Indienststellung wird das modernste Spezialschiff der Seenotretter eine ungewöhnliche Reise zur weltgrößten Wassersportmesse antreten. Von seiner Rostocker Bauwerft an der Warnow geht es zunächst an den Rhein und schließlich ins endgültige Einsatzgebiet – die viel befahrene und bei Wassersportlern beliebte Kieler Förde.